機械設計技術者のための産業用機械・装置カバーのコストダウンを実現する設計技術ハンドブック(工作機械・半導体製造装置・分析器・医療機器等)

先着100名様限定 無料プレゼント中!

本サイトからの請求はこちら

イプロスからの請求はこちら

- トップページ

- 表面処理選定・表面処理最適化のための部品設計(機能向上)

- 衝撃と摩擦を区別してメッキを選定する設計のポイント

衝撃と摩擦を区別してメッキを選定する設計のポイント

Before

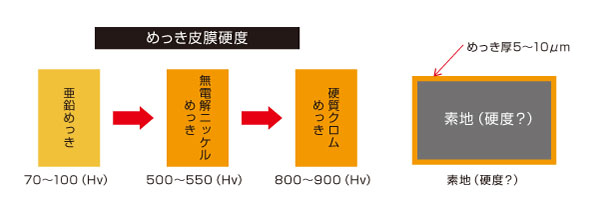

メッキは、それぞれの皮膜種類により硬度が異なりますが、設計上、製品にある程度の硬さが求められる場合、基本的に表面の摩擦に対する必要硬度であるか、製品の素地に求められる硬度かを区別して設計時に考慮する必要があります。

コストダウン事例

After

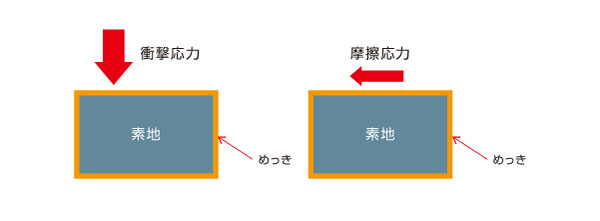

上図のように製品自体に衝撃応力が発生する場合は素地自体に設計上必要な硬度を確保することが必要です。逆に衝撃は発生せず、摩擦応力に対する硬度が必要な場合、表面処理自体の硬度を確保することで、効率的な部品設計が可能となります。なお、素地の硬度を確保するために熱処理を行うことで、メッキの特性上、メッキ膜の密着性が悪化する場合があるため、ストライクメッキ等の活用、もしくは、メッキ後の熱処理を合わせて検討する必要性もあります。

上記のように、部品強度(硬度)の考え方はその製品の素地に求めるか、メッキ膜に求めるかで大きく異なります。一般的にメッキ膜の厚さは 5 ~ 10 μmとなりますので、衝撃に対する硬度としては機能しません。設計段階で衝撃に対する硬度と摩擦に対する硬度を区別して設計することで、本来の機能を満たす製品品質(強度)を満足することができます。

プレス加工・表面処理加工の設計・製作なら

プレス表面処理一貫加工.comにお任せください!

私たちが皆さまの悩み事を解決いたします。