機械設計技術者のための産業用機械・装置カバーのコストダウンを実現する設計技術ハンドブック(工作機械・半導体製造装置・分析器・医療機器等)

先着100名様限定 無料プレゼント中!

本サイトからの請求はこちら

イプロスからの請求はこちら

プレス表面処理一貫加工.com よくある問合せ

Q -よくあるご質問

プレスの曲げ加工にはどんなものがありますか?

A -プレス表面処理一貫加工.comからのご回答

プレス加工の中で曲げは大変多く使われています。一つの単純な形状でも組み合わせて複数の曲げとなると製品を実現させるには加工工程を工夫しないと形状と品質を満足させる事が出来ません。

曲げ加工は曲げ変形を利用して成形する加工で局部変形を利用して形状を作ります。

局部変形の影響から曲げ部には割れが発生し易く、割れ対策を考慮する必要があります。また、スプリングバックによる曲げ角度変動に対する考慮もして工程設計と金型製作をしなくてはいけません。

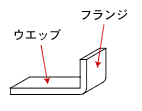

① L曲げ形状

L曲げは基本的な形状です。

形状の安定やキズ対策が必要な時は2工程で曲げを完成させる。弾性の大きな材料は特殊なスプリングバックを利用した曲げ方法もあります。

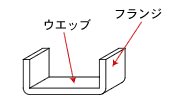

② U曲げ形状

U曲げはL曲げを左右に組み合わせた形状で左右のフランジを同時に曲げるか2工程曲げ加工にするかになります。

片方のみを先に曲げ、その後残りを曲げる時はL曲げとして扱います。

U曲げ加工では材料がダイのR面を滑って変形していきます。

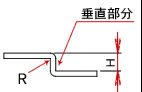

③ Z曲げ形状

Z曲げの加工は段差寸法(H)が小さいと1工程で加工が可能ですが、垂直部分の板厚が減少するので段差寸法が大きな形状には対応出来ません

H<5t(t:材料板厚)が加工出来る目安とされ、この条件を超えた時は2工程曲げをする

④ ヘミング曲げ

![]()

ヘミング曲げは縁の折返し曲げの事で強度アップや手が触れた時になめらかな手触りになるようにしたい時に(安全対策としても)使用されています。

1工程での曲げは無理で2~3工程の加工で曲げます。

平潰し工程ではかなり強圧しないと先端部に隙間が残ります。曲げ工程で材料の内側が圧縮され、少し板厚が増えることに関係します。曲げ部分にVノッチの圧縮線を入れると曲げ加工を容易に出来ます。

また、下図のように接合として使用される場合もあります。

ヘミング曲げの接合加工は難しいものでは有りませんが、工程数が多くなるのが欠点です。

⑤ カール曲げ

![]()

カール曲げは縁を丸めて端部の強度アップと手が触れた時、なめらかな手触りとなるようにしたいとき(安全対策としても)として使用されます。

カール曲げのポイントは1工程目での先端曲げで、この工程を省略すると綺麗な円にならない。

![]()

先端曲げの目安は60°の部分を先行して曲げておく事で45°では少なく綺麗は円に仕上がらない。この先端曲げをニップ曲げとも言います。

カール曲げはカールする為のR面を材料が滑って行くので金型のR面の仕上げがポイントになります。

カール曲げで大切な事は

1) カール曲げを行いやすいようにする先端曲げ(ニップ曲げ)

2) カールを行いやすくする磨かれたパンチR面

3) カール曲げ加工しない部分の板厚押え

です。

板厚の押えはニップ曲げ部分が少ない場合、直線だと軸方向にかかる力が大きくなり、座屈を起こしやすくなります。

⑥ 丸め曲げ

丸め曲げは特殊な加工で、いくつかの曲げ方法は有りますが外形は目的の寸法に仕上げる事は容易ですが内径は難しい。これは加工の際に働く圧縮の影響で材料の板厚が厚くなる影響が内径に出る為です。

⑦ リブ、ビートのある曲げ

リブやビートは曲げ部の強化や安定を狙って曲げ形状に付加する事が多いです。

リブは曲げと同時に加工し、ビートは曲げの前に加工してそのあと曲げる。

ビートを曲げと同時に加工すると、ビート成形時にキズが発生してうまくいかない。

リブ、ビートは曲げフランジの中央に配置しないとフランジが傾くトラブルが発生します。

プレス表面処理一貫加工.comでは、製品に求められる精度・品質を第一に設計を行い、金型製作からプレス加工まで一貫して行っておりますのでお気軽にお問合せ下さい。

プレス加工・表面処理加工の設計・製作なら

プレス表面処理一貫加工.comにお任せください!

私たちが皆さまの悩み事を解決いたします。