機械設計技術者のための産業用機械・装置カバーのコストダウンを実現する設計技術ハンドブック(工作機械・半導体製造装置・分析器・医療機器等)

先着100名様限定 無料プレゼント中!

本サイトからの請求はこちら

イプロスからの請求はこちら

- トップページ

- プレス・表面処理一貫加工のVA・VEコストダウン設計のポイント

- メッキ不良を防ぐプレス穴成型(カーリング・ヘミング)のコストダウン設計のポイント

メッキ不良を防ぐプレス穴成型(カーリング・ヘミング)のコストダウン設計のポイント

Before

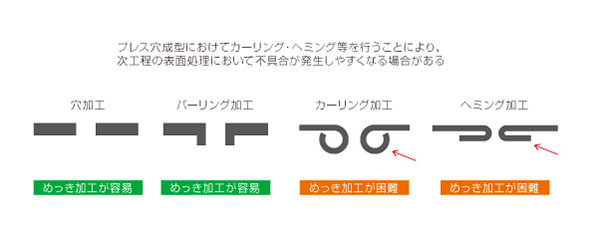

プレス成型には上図のような例をはじめ多種多様な成型方法がありますが、プレス加工の次工程以降で表面処理(メッキ処理等)を施す場合は、製品設計時にメッキ処理を考慮した加工法の選定が求められます。特にカーリング加工やヘミング加工においては、上図中に赤矢印で示した箇所の空間・隙間に、液溜まり・エアーポケットが発生しやすく、処理後のシミ出し、不メッキ等によるトラブルが発生します。結果、設計上の耐食性が満たされず、製品の腐食等が発生しやすくなります。

コストダウン事例

After

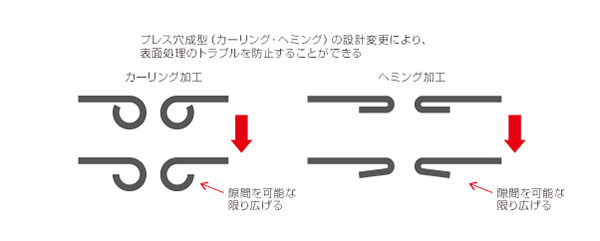

ブレス部品に表面処理を施す際には、前工程(プレス加工)に製品設計上問題のない範囲で、隙間を開けた設計とすることで、次工程の表面処理(メッキ処理等)における不具合(シミ出し等)を改善することが可能になります。不メッキの不具合についても、隙間の大きさを調整し、あわせて液通り・遮蔽度の緩和を行うことによりトラブルの防止が可能となります。

電解メッキにおいては、板金の折り返し内面のメッキ膜厚は、メッキ処理の特性上、折り返し部分の遮蔽度により大きく左右されます。プレス加工部品の設計の際には、製品設計上可能な範囲で、折り返し部分の遮蔽度を緩和することでメッキ不良等のトラブルを防止し、製品歩留まりを向上さこせとるができます。また、電解メッキで内面のメッキ膜厚が外面と同じレベルで必要な製品の場合は、先メッキ鋼鈑等を使用したプレス加工、もしくは無電解メッキ等への設計変更が必要となります。

プレス加工・表面処理加工の設計・製作なら

プレス表面処理一貫加工.comにお任せください!

私たちが皆さまの悩み事を解決いたします。