機械設計技術者のための産業用機械・装置カバーのコストダウンを実現する設計技術ハンドブック(工作機械・半導体製造装置・分析器・医療機器等)

先着100名様限定 無料プレゼント中!

本サイトからの請求はこちら

イプロスからの請求はこちら

- トップページ

- プレス・表面処理一貫加工のVA・VEコストダウン設計のポイント

- メッキ不良を防ぐメッキ加工部品のコストダウン設計のポイント2

メッキ不良を防ぐメッキ加工部品のコストダウン設計のポイント2

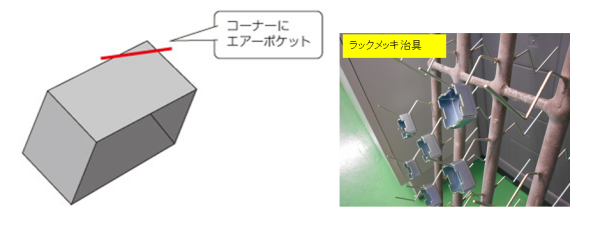

Before

ラックのような治具を用いた電気メッキは、製品の形状が箱型の場合、メッキ液中で発生したエアーが箱の内部に滞留してしまい、エアーポケットが発生し不メッキの部分ができることがあります。また、エアーポケット対策(ワーク開口部を上向きにするなど)を講じると、形状が箱型であるため、製品内に処理液を残したままワークが次工程へ持込まれ、後処理にコストがかかってしまいます。

コストダウン事例

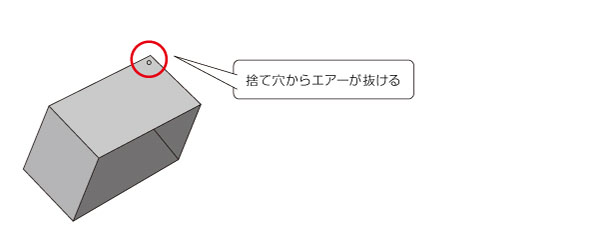

After

エアーポケットができる可能性があるコーナーには、設計上問題がなければ、設計時にエアーの捨て穴を作ることでメッキをつけることが可能になります。エアーのための捨て穴の加工のため1工程が増えることになりますが、後処理をする必要がなくなるため、全体で考えた場合の工程・コストを削減することが可能です。

電気メッキは、箱型の製品の場合、上側になるコーナーにエアーが溜まりメッキがつかないトラブルが起こります。設計変更が可能であれば設計時にメッキ用の捨て穴を作ることによって、メッキの際にエアーが抜けてメッキをつけることが可能になります。捨て穴の加工のため1工程が増えることになりますが歩留まりを向上させることができるので、コストダウンに繋がります。

プレス加工・表面処理加工の設計・製作なら

プレス表面処理一貫加工.comにお任せください!

私たちが皆さまの悩み事を解決いたします。