機械設計技術者のための産業用機械・装置カバーのコストダウンを実現する設計技術ハンドブック(工作機械・半導体製造装置・分析器・医療機器等)

先着100名様限定 無料プレゼント中!

本サイトからの請求はこちら

イプロスからの請求はこちら

- トップページ

- プレス・表面処理一貫加工のVA・VEコストダウン設計のポイント

- メッキ不良を防ぐメッキ加工部品のコストダウン設計のポイント1

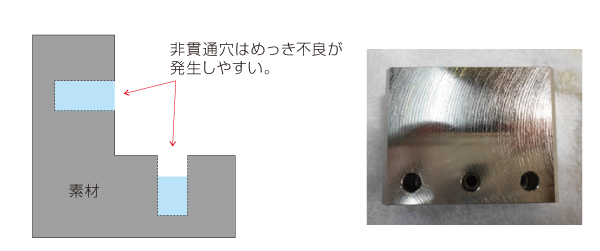

メッキ不良を防ぐメッキ加工部品のコストダウン設計のポイント1

Before

上図のような非貫通穴がある形状の品物にメッキをする場合、穴内部の油の除去が困難でメッキ不良となったり、処理液が穴に残ってしまい、後から染み出し、穴周辺部の変色が発生してしまいます。非貫通穴を塞ぐなど手間をかければ処理可能ですが、その場合、非貫通穴には、メッキがつきません。結果として、コストアップ、品質低下に繋がります。

コストダウン事例

After

メッキを行う部品形状を設計段階からメッキ処理工程を考慮して設計します。例えば上図のような貫通穴にすることでメッキの際、穴からの液抜けが良化するため、処理の手間が削減され、コストダウンに繋がります。穴内部にも安定してメッキをつけることが可能となり品質向上に繋がります。

メッキは液体を使用して処理を行うため、非貫通穴があると処理の際に液抜けが悪く、処理が非常に困難となります。非貫通穴を塞いで処理をしても非貫通穴にはメッキがつきません。その結果、処理に手間がかかってしまい、品質低下とコストアップに繋がります。設計段階にて非貫通穴をなるべく避けることを考えることでコストダウンと品質向上が実現できます。

プレス加工・表面処理加工の設計・製作なら

プレス表面処理一貫加工.comにお任せください!

私たちが皆さまの悩み事を解決いたします。