機械設計技術者のための産業用機械・装置カバーのコストダウンを実現する設計技術ハンドブック(工作機械・半導体製造装置・分析器・医療機器等)

先着100名様限定 無料プレゼント中!

本サイトからの請求はこちら

イプロスからの請求はこちら

メッキ選定の基礎

メッキの種類と特性

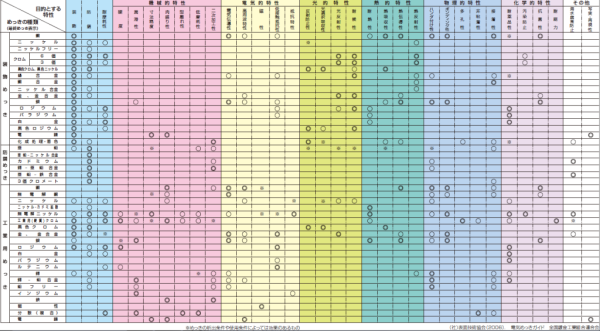

一般に「メッキ」というと、主に「電気メッキ」「無電解メッキ」「溶融メッキ」のことを指しますが、その中でもメッキには多種多様な種類が存在します。下記に代表的な例を示しますが、次節から述べるように目的に応じた最適な部品設計、メッキ選定を行うことが重要です。

メッキの目的

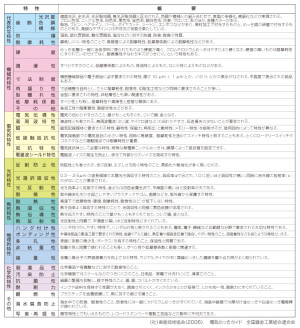

設計者がメッキを選定する際には、まずメッキを行う目的が何なのかということをよく整理する必要があります。下記はメッキにより付加できる機能性の一覧です。部品、製品に対して付加する機能性をよく把握した上で、目的に合致する最もバランスの取れたメッキを選定します。

メッキの種類

メッキの選定時は、メッキに求める目的(機能性)に最も合致したメッキ手法を選ぶことが基本方針となります。下記はメッキの種類を大きく分類し、それぞれのメッキが代表的に持つ機能性についてまとめた表になります。求める機能性を実現する上で、部品のロットや形状等に最適なメッキ種類を選定します。

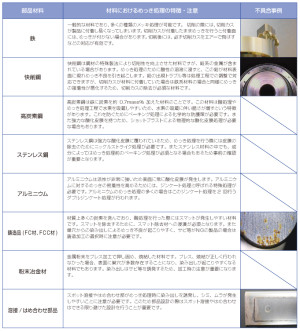

材料・加工法の選定における注意

メッキの選定時は材料・加工法に最適なメッキを選ぶ必要があります。同じメッキでも材料や加工法によって仕上がりが異なってくるため、材料や加工法を変更した際はメッキが最適化されているかどうかの検証が重要です。

プレス加工部品設計とメッキ選定における注意点

プレス加工や機械加工の後に、ワークにメッキ処理を行う際にもっとも多いトラブルのひとつは加工に伴う油に関するメッキ不良です。

加工時に用いる油脂には大別すると鉱物性の油脂と動物性の油脂が存在します。

中でも鉱物性の油脂は、メッキ前の脱脂の難易度が高く、溶剤(塩素系のもの)が伝統的に用いられてきましたが、環境規制の強化により現在はアルカリ性の水溶液を用いて脱脂を行うケースがほとんどです。

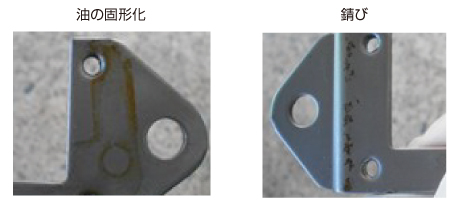

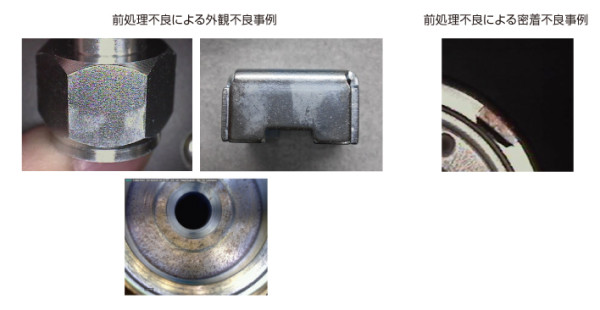

プレス加工に付随するメッキトラブル

脱脂工程に負荷をかけすぎないようにする為、プレス加工の段階においても、製品に加工油、マシン油(グリスなど)が付着し過ぎないように考慮する必要性があります。また、油と脱脂液の相性の良し悪しがあるため、特に量産関連の部品等については事前に実際に用いる加工油でメッキ試験を行ったうえで、量産決定に移るというプロセスを踏むことで、メッキ工程でのトラブルを防止することができます。

特にプレス加工後、長期在庫されていた製品等については、油の固形化、錆びが発生している場合があり、その結果メッキ外観が悪くなるトラブルが発生しやすくなるため、プレス後は速やかにメッキを行うことが理想です。

プレス加工・表面処理加工の設計・製作なら

プレス表面処理一貫加工.comにお任せください!

私たちが皆さまの悩み事を解決いたします。